Le ciment bélitique : ce liant bon marché sera-t-il la solution durable de demain ?

De nos jours, il est possible de produire un ciment bon marché pour des applications où les résistances mécaniques ne sont pas exigées. Le ciment bélitique est ce liant hydraulique du futur pour des matériaux de construction éco-efficaces face au réchauffement climatique et à la récession du COVID.19. Explications par le professeur Abdeljebbar Diouri.

De multiples sources, à travers le monde, indiquent que nous vivons actuellement une baisse inégalée de la production de carbone. Aucun événement ni aucune action internationale précédente n’a eu un impact aussi fort sur les baisses des émissions de CO2, au cours du siècle dernier, que COVID.19 en quelques mois.

L’expansion mondiale des émissions de CO2 provenant de l’utilisation du pétrole, du gaz et du charbon a augmentée massivement, comme le montre le graphique (Figure 1), et a eu pour conséquence l’infiltration du carbone dans notre atmosphère et la montée des températures à l’échelle mondiale, elles pourraient augmenter de 3-4°C d’ici la fin de ce siècle si les niveaux de CO2 ne sont pas grandement réduits.Même si nous assisterons à une chute massive cette année, les concentrations de CO2 qui sont dans l’atmosphère continueront à réchauffer notre planète et ne se stabiliseront pas tant que le monde n’atteindra pas le zéro-équilibre CO2.

Au cours des 100 dernières années, comme indiqué sur le graphique, un certain nombre d’événements ont montré que des chutes dramatiques de carbone sont possibles.Le krach financier de 2008-2009 est largement consacré, mais en réalité, les émissions de carbone n’ont diminué que d’environ 450 millions de tonnes entre 2008 et 2009.C’est beaucoup moins que la baisse du CO2 au lendemain de la Seconde Guerre mondiale, qui a connu une baisse d’environ 800 millions de tonnes. Toutes ces baisses n’ont constitué que des dents de scie d’une courbe qui ne cesse d’augmenter dangereusement depuis les années 1950.

La crise de COVID.19 a provoqué un réel et énorme ralentissement de la majorité des activités économiques. Seuls quelques secteurs ont pu garder le cap grâce à leurs accès aux nouvelles technologies et moyens pour faire face à la pandémie. Mais la plupart des organisations de toutes formes et tailles ont accusé un énorme coup et il semble que nous nous dirigions inévitablement vers une grande récession mondiale. Des recherches transversales sur quelques pandémies vécues montrent qu’elles ont provoqué des effets négatifs sur le chômage qui s’est prolongé sur le long terme. « C’est une crise pas comme les autres » a déclaré la directrice générale du FMI, « Une baisse de l’activité économique mondiale à une échelle que nous n’avons pas connue depuis la Grande Dépression(1929) ». Cette déclaration montre l’immensité de la crise pour les pays industrialisés et les conséquences néfastes sur le reste du monde. Les problèmes liés au chômage et aux baisses des pouvoirs d’achat s’impacteront inévitablement sur le secteur de la construction qui consomme la plus grande part de matières premières que toute autre activité économique.

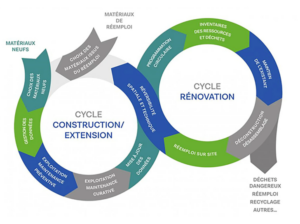

Cependant, dans le domaine de la recherche sur les matériaux de construction, les études ont toujours été trop concentrées sur les performances mécaniques. Cependant les préoccupations environnementales sont restées, malgré leur nombre élevé, sans applications reconnues à grande efficacité. Avec le réchauffement climatique et la récession actuelle du COVID.19, le secteur des matériaux de construction a,devant lui, de nouveaux défisà relever pour réinventer les matériaux et procédés pour des matériaux plus verts et plus économiques.

Les ciments ont généralement des propriétés spécifiques qui leur confèrent des utilisations conformes à la classe des liants hydrauliques. La dernière production mondiale de ciments hydrauliques est d’environ 4,1 Gt de ciment qui ont été produits en 2019. Mélangé avec du sable et du gravier, nous obtenons du béton, le matériau le plus utilisé au monde. Essentiellement, le béton est un composite de matrice de ciment dans lequel se trouve l’élément principal qui apporte la cohésion du système, ce sont les hydrates de silicate de calcium.

Le ciment Portland, matériau de base de tous les types de construction, est conventionnellement fabriqué en chauffant un mélange de calcaire et d’argile, ou d’autres matériaux de composition en vrac similaire et d’une réactivité suffisante, finalement à une température d’environ 1500◦C. L’industrie du ciment contribue ainsi à environ 6% aux émissions anthropiques mondiales de CO2, ce qui rend ce secteur très important pour les stratégies d’atténuation des émissions de CO2. Le CO2 est émis par le traitement thermique du calcaire, par la combustion des combustibles dans le four, ainsi que par la production d’électricité. De nombreuses méthodes pour augmenter l’efficacité énergétique, telles que l’optimisation du refroidisseur de clinker, un préchauffage plus efficace, de meilleurs brûleurs également comme systèmes de contrôle et de gestion des processus, ont été suggérés. Ces améliorations ne sont que des modifications spécifiques à la mêmeméthode de préparation conventionnelle et ne peuvent apporter une atténuation considérable.

Le ciment hydrauliqueactuela pour principaux ingrédients : les silicates di- et tricalciques et l’aluminate tricalcique. Dans la nomenclature des ciments (Chaux CaO = C, Alumine Al2O3 = A, Silice SiO2 = S et Eau H2O = H) ces phases sont exprimées respectivement en C2S, C3S et C3A. Le ciment Portland est produit pour avoir une surface spécifique de ≈ 300 m2/kg et des grains entre 20 et 30μm.

Dans le processus actuel de fabrication du ciment Portland selon le diagramme (Figure 2), la consommation d’énergie a atteint, avec tous les efforts déployés, 3,2 GJ/t de clinker, et une intensité électrique de production de ciment de 85 kWh/t. Dans ce processus, il a été établi selon de nombreuses publications que la production de clinker Portland consomme 91,6% de l’énergie globale de production et a une tolérance d’impact environnemental qui atteint 84,4% dans la totalité du processus de fabrication du ciment Portland.

Ce processus de fabrication du clinker Portland est préconçu pour stabiliser un clinker à composition minéralogique, essentiellement constituée, de silicate tricalcique C3S (50-65%) appelé alite, qui est stable à haute température (1250-1500°C), et nécessite un refroidissement rapide pour éviter sa décomposition en C2S et CaO à 1250 °C selon le diagramme chimique binaire connu de CaO-SiO2.Le processus de calcination se produit lorsque le carbonate de calcium (CaCO3) et le dioxyde de silicium SiO2 sont combinés dans le four au-delà de 1450◦C, ce qui entraîne la formation de la phase noble du clinker, à savoir l’alite (silicate tricalcique).

L’idée de synthétiser un clinker bélitique, constitué essentiellement de la phase C2S (bélite), a été largement publiée dans la littérature. Nous avons publié une douzaine d’articles scientifiques dans des revues spécialisées indexées depuis 1995 sur les possibilités et les conditions de stabilisation de cette phase [1-12].

Aujourd’hui, face à l’effondrement probable de l’économie mondiale associé au réchauffement climatique et à la récession actuelle du COVID.19, étant donné que le béton est de loin le matériau de construction le plus utilisé sur Terre, et qu’il est associé à 6 à 7% du total des émissions de CO2 de la planète, une importante option est celle de chercher des moyens plus économes en énergie et plus écologiques pour produire de nouvelles catégories de ciment.

L’objectif de cet article est de mettre la lumière sur cette option qui consiste à produire un clinker bélitique possédantles propriétés hydrauliques et mécaniques qui lui confèrent des utilisations spécifiques, dans des applications qui ne demandent pas de très grandes résistancesmécaniques, et ces applications sont nombreuses dans le domaine des matériaux de construction.

Le cycle de clinkerisation idéalisé, dans les deux cas, du clinker Portland et du clinker bélitique, montrant les possibilités de formation minérale favorables à l’incorporation d’oligo-éléments pour stabiliser les formes polymorphiques actives, est représenté dans la figure 3. Il montre bien l’écart important en température et en énergie à gagner entre les deux cas de procédés.

La marge du domaine thermique de stabilisation des phases du clinker Portland est très limitée et pose des difficultés de cuisson ;par contre le domaine de stabilité thermique est beaucoup plus large pour le clinker bélitique ce qui permet des marges thermiques plus facile à manœuvrer. L’écart thermique entre les deux procédés dépasse 250°C et peut atteindre 400°C en zone chaude, ce qui apporte un grand gain énergétique et une importante baisse des émissions de CO2.

Des essais de fabrication du clinker bélitique, à une échelle industrielle ont été réalisés en Chine et en Roumanie et montrent la faisabilité d’un tel procédé sur des lots limitéspendant les années 2000-2005. La majorité des patentes déposées, à ce jour citent le ciment bélitiquesulfoalumineux, qui est cuit à des températures élevées (1250-1350°C) et n’apporte pas un vrai gain énergétique par rapport au ciment Portland.

Le secteur cimentier du Maroc compte unedouzaine d’usines pouvant produire plus de 21 millions de tonnes/an. Le secteur, possédant également une portée dans plusieurs pays Africains, s’attend à une diminution de la production par suite d’une réticence attendue et une baisse de la demande conséquente de la récession COVID.19. L’idée de produire un ciment bon marché pour des applications non nécessiteuses de grandes résistances mécaniques pourrait constituer une opportunité pour relancer le marché des ciments au Maroc comme dans plusieurs pays africains à bas pouvoir d’achat.

Pr. AbdeljebbarDiouri

Laboratoire de Chimie Appliquée des Matériaux

Président de l’Association ASMATEC

Faculté des Sciences de Rabat

a.diouri@um5s.net.ma

https://www.researchgate.net/profile/A_Diouri

– Référencesbibliographiques publiées sur le thème des ciments bélitiques par l’équipe du Laboratoire de Chimie Appliquée des Matériaux (LCAM) de la Faculté des Sciences de Rabat du Centre Sciences des Matériaux de (CSM) de l’Université Mohammed V.

[1]- A. DIOURI, A. BOUKHARI; J. ARIDE; F. PUERTAS, T. VÁZQUEZ, « Formation d’hydroxyapatite, Ca5(PO4)3 OH, en milieu silicaté », Materiales de Construcción, Vol. 44,n°236, (1994)

[2]- A. DIOURI, A. BOUKHARI; J. ARIDE; F. PUERTAS, T. VÁZQUEZ, Research of the lime rich portions of the CaO-SiO2-P2O5 system, Materiales de Construcción, Vol 45, No 237 (1995)

[3]- A. DIOURI, A. BOUKHARI; J. ARIDE; F. PUERTAS, T. VÁZQUEZ “Elaboration of αL’-form of belite in phosphatic clinker. Study of hydraulic activity” Materiales de Construcción, Vol. 48, n° 249, 1998

[4]- I Elkhadiri, A Diouri, A Boukhari, F. PUERTAS, T. VÁZQUEZ «Obtaining a sulfoaluminate belite cement by industrial waste », Materiales de Construcción, Vol 53, No 270 (2003)

[5]-My.Y. Benarchid, A. Diouri, A. Boukhari, J. Aride, J. Rogez, R. Castanet, Elaboration and thermal study of iron–phosphorus-substituted dicalcium silicate phase, Cement and Concrete Research 34 (2004) 1873–1879

[6]- My.Y. Benarchid, A. Diouri , A. Boukhari , J. Aride , I. Elkhadiri, “Hydration of iron–phosphorus doped dicalcium silicate phase”, Materials Chemistry and Physics 94 (2005) 190–194

[7]- A. Bouregba, A. Diouri, “Potential formation of hydroxyapatite in total blood and dicalcium silicate elaborated from shell and glass powders” Materials Letters, Volume 18315 November( 2016)Pages 405-407

[8]- Adil Bouregba, Hassan Ez-Zaki, AbdeljebbarDiouri, Omar Sassi, “β-Dicalcium Silicate Cement Modified with β-Tricalcium Phosphate: In Vitro Bioactivity and Mechanical Strength” Journal of Biomimetics, Biomaterials and Biomedical Engineering, Vol. 35, pp 9-19 ( 2018).

[9]- A.Bouregba, A. Diouri , F.Amor , H. Ez-zaki and O. Sassi, “Valorization of glass and shell powders in the synthesis of Belitic clinker” MATEC Web of Conferences 149, 01021 (2018) https://doi.org/10.1051/matecconf/201814901021

[10]- Adil Bouregba, Hassan Ez‑zaki, Abdeljebbar Diouri, Omar Sassi, “Dicalcium silicate hydration behavior in the presence of Na2CO3 and water glass” Asian Journal of Civil Engineering (2019) 20:857–867,

[11]- K. BEN ADDI, A. DIOURI, N. KHACHANI, A. BOUKHARI,” Mineralogical stabilization of Ternesite in Belite Sulfo-Aluminate Clinker elaborated from limestone, shale and phosphogypsum” MATEC Web of Conferences 149, 01073 (2018),

[12]- Elfami, N., Ez-zaki, H., Diouri, A., Sassi, O., Boukhari, A. “Improvement of hydraulic and mechanical properties of dicalcium silicate by alkaline activation “Construction and Building MaterialsVolume 247, 30 June 2020, 118589,

Mini Bio de Abdeljebbar Diouri

Abdeljebbar Diouri est enseignant-chercheur à la Faculté des sciences de Rabat au sein l’Université Mohammed V depuis 1986. Président-fondateur en 2010, de l’Association Sciences des Matériaux et Technologies de Construction (ASMATEC) il est l’auteur de plusieurs publications dans le domaine des matériaux de construction. Membre du collège du Laboratoire de Chimie Appliquée des Matériaux (LCAM) et du Centre Sciences des Matériaux (CSM) il a dirigé plusieurs projets et de conventions de recherche à l’échelle internationale et rassure la publication des éditions du congrès international : International Congress on Materials & Structural Stability (CMSS).